Задачи, решаемые системой мониторинга

Мониторинг это последовательный процесс: получение информации о состоянии оцениваемого объекта; передачи информации по каналу связи с перекодированием и преобразованием в новые формы представления; декодирования и анализа переданной информации локальными или системно-аналитическими средствами; использование результатов анализа в системах подготовки принятия решений.

Преобразование исходных данных с технологического оборудования в аналитическую информацию.

Система мониторинга промышленного оборудования (СМПО) - программно-аппаратный комплекс предназначенный для выявления узких мест и потерь в ходе производственного процесса, анализа и сравнения планируемых и фактических показателей производства.

(СМПО)

Относится к системам класса MDC/MDA (Machine Data Collection / Machine Data Acquisition - сбор машинных данных), кроме типовых функций этих систем обладает возможностями многопараметрической экспертной системы и интерактивным взаимодействием с обслуживающим оборудование персоналом.

Основные функции системы:

- 01

Контроль состояния технологического оборудования

- 02

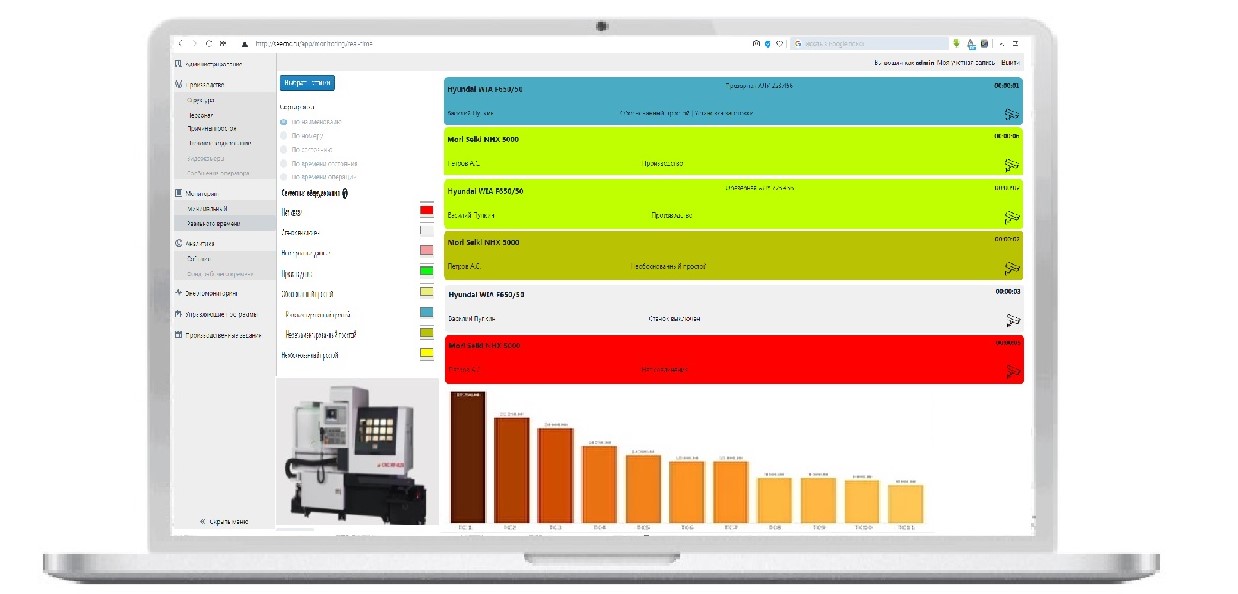

Визуализация метрик производительности;

- 03

Учет и анализ простоев;

- 04

Контроль возникновения простоев;

- 05

Определение реальных норм времени изготовления деталей;

- 06

Расчет ключевых показателей эффективности;

- 07

Учет наработки оборудования;

- 08

Учет времени полезной работы персонала.

Получите бесплатную консультацию

Оставьте заявку - наш специалист свяжется с Вами и ответит на все вопросы

Основные составляющие системы:

Любые формы отчетов

Подсистема сбора данных на базе электронных блоков мониторинга ForemanPRO и интеллектуальных Industrial Internet of Things, IIoT (Индустриальный или Промышленный Интернет Вещей) датчиков;

Кроссплатформенный программный комплекс информационно-аналитического мониторинга "SeeCNC" (ИАМ "SeeCNC").

Используется проверенное аппаратное решение на базе блоков мониторинга ForemanStandsrd / ForemanPRO и программного обеспечения нового поколения ИАМ "SeeCNC".

Блоки мониторинга серии ForemanPRO проверенное решение для аппаратной основы сбора данных с оборудования. Ранее хорошо зарекомендовали себя при сборе и передачи данных в программный продукт ПТК "Foreman".

Интеграция со специализированными подсистемами вибрационной диагностики оборудования и/или системами защиты оборудования от последствий столкновений, контроля целостности инструмента, подсистемами энергомониторинга и контроля качества электроэнергии. В случае систем защиты от последствий столкновения, можно говорить про частичный функционал SCADA систем.

Автоматизация сбора данных с производственного оборудования открывает возможность более полно использовать его потенциал отслеживая его загрузку, минимизировать непроизводственные простои и своевременно проводить сервисное обслуживание.

Архитектура системы:

Система мониторинга промышленного оборудования (СМПО) представляет собой открытую автоматизированную систему. СМПО имеет модульную структуру, что в случае необходимости позволяет обеспечить поэтапное внедрение системы и расширение без замены программных и аппаратных продуктов и изменений общей структуры системы.

Особенности:

- используется проверенное аппаратное решение на базе блоков мониторинга ForemanPRO/ForemanStandard и программного обеспечения нового поколения ИАМ "SeeCNC".

Аппаратные средства

Многофункциональные электронные блоки мониторинга серии Foreman служат для первичной обработки данных полученных с оборудования, их

нормализации. Идентификации и интерактивного взаимодействия с обслуживающим персоналом. Уточнения причин временных потерь и получения

информации о номенклатуре обрабатываемой продукции.

Выпускается унифицированная линейка многофункциональных электронных блоков мониторинга ForemanStandard и ForemanPRO. С модельным рядом и функционалом можно ознакомиться на специализированном сайте.

Программные средства

Кроссплатформенное программное приложение, с широкими возможностями масштабирования, позволяет гибко и единообразно интегрировать в информационную инфраструктуру предприятия данные полученные от различных источников, в том числе и от специализированных блоков мониторинга, которые в свою очередь собирают их с технических средств производства, таких как:

- Универсальные станки

- Обрабатывающие центры

- Гальванические линии

- Станки с ЧПУ

- Производственные линии

- Печи отжига

и другое разнообразное промышленное оборудование, как например швейное оборудование, оборудование производства пластиковых изделий и т.п.

- Визуализация

- Аналитика

- Алгоритмы

- Вычисления, нормализация

- Исходные данные

- Источники данных

- Визуализация – отображение информации в удобном для восприятия виде с целью выявления и устранения проблем.

- Аналитика, позволяет системе генерировать новые данные из ранее собранной информации. Выявление закономерностей, возможных негативные причины, основных проблем.

- Алгоритмы, позволяющие получить информацию в удобном виде для дальнейшего анализа.

- Вычисления, нормализация - первичная обработка "сырых данных" полученных с оборудования.

- Исходные данные в режиме истории и данные в реальном времени, соответствующим образом структурированные, проиндексированные и нормализованные.

- Персонал

- Оборудование

- Внешние

данные - Работы,

фонд времени

- Источники данных. Все те данные, что пытаются использовать сейчас в ручном режиме: события простоев, журналы работ, наряды, сменно-суточные задания и т. д. Все эти данные в автоматическом и автоматизированном виде собираются системой.

Собранная с технологического оборудования информация имеет возможность дополнительно актуализироваться в контексте рабочих заданий, рабочих операций и идентификаторов деталей, чтобы в дальнейшем создавать требуемые отчеты или передавать данные в смежные информационные системы. Обеспечивается контроль простоев с детализацией их причин, в результате формируется массив статистических данных с оценкой длительности каждого конкретного простоя или их суммарных значений. Полученная информация дает возможность проведение коррекции производственных планов и пересмотра сменно-суточных заданий. При наличии информации по планируемому выпуску продукции можно проводить сравнение плана с фактом, без существенных трудозатрат. Система ведет учёт общей наработки оборудования, эта информация при экспорте ее в смежные системы, позволяет оперативно проводить ППР и заранее просчитать его влияние на выполнение плана производственной программы.

Прикладное программное обеспечение для визуализации данных.выполнено как веб-сервис, что позволяет в случае необходимости получать нужную информацию в простой и доступной форме. Продукт реализован как микросервисная архитектура, доступно открытое API для интеграции со сторонними IT системами.

- Полученные результаты могут удивить даже самых опытных специалистов, которые считают, что знают свое производство досконально. Программное обеспечение ИАМ SeeCNC покажет истинную картину без домыслов и догадок о самых незначительных деталях производственного процесса. Только такой подход позволяет держать ситуацию на производстве под контролем.